Pada abad ke-21, penghematan energi dan pengurangan konsumsi telah menjadi topik hangat yang menjadi perhatian global.Pemerintah di seluruh dunia telah merumuskan banyak peraturan tentang konservasi energi, emisi gas buang, dan pengurangan kebisingan.Untuk industri permesinan, cara paling efektif untuk menghemat energi dan mengurangi emisi adalah dengan mengurangi berat mesin, dan paduan aluminium memainkan peran yang sangat penting di dalamnya yang dengan cara mengurangi konsumsi energi.Paduan aluminium dianggap sebagai bahan ramah lingkungan masa depan dengan potensi pengembangan dan aplikasi paling melimpah di abad ke-21.

Tianhe Casting Group sekarang memiliki peralatan pemrosesan ruang dingin dan panas yang berbeda, peralatan pengujian metalografi, fisikokimia, dan mekanik, dengan kapasitas produksi tahunan sebesar 7.000 ton coran non-ferrous.Dengan adopsi tinggi perusahaan kami terhadap permintaan pasar dan terus meluncurkan produk baru, rangkaian produk telah meningkat dari kurang dari 100 jenis pada awalnya, menjadi 177, termasuk suku cadang mesin, suku cadang transmisi, suku cadang tabung, dan produk rangka bodi untuk kendaraan komersial , dan sekarang kami juga mengembangkan suku cadang keselamatan untuk kendaraan listrik dan campuran oli-listrik.Produk unggulan kami adalah seri produk 360CS10/S20 dan seri bodi pompa, yang semuanya terbuat dari paduan cor jenis logam.

Kami berhasil lulus sertifikasi sistem mutu ISO9001 pada Januari 2004, dan sertifikasi sistem mutu ISO/TS 16949:2002 pada Februari 2008. Selanjutnya, kami mendapat sertifikasi sistem mutu IATF 16949:2016 pada 2016. Perusahaan kami telah berhasil menggunakan lima alat, tujuh langkah , dll sebagai metode kontrol kualitas kami.Untuk menunjukkan tekad kami untuk mempertahankan lingkungan kerja dan tempat tinggal yang berkualitas tinggi bagi pekerja kami dan generasi mendatang.Kami juga telah lulus Sistem Manajemen Lingkungan ISO14001:2015 dan sistem manajemen kesehatan dan keselamatan (K3) ISO 45001:2018.Kami secara aktif memeriksa penerapan manajemen 6S, yang memberikan jaminan manajemen dan organisasi untuk produk manufaktur yang memuaskan pelanggan.Kami diterima dengan baik oleh pelanggan dan telah dianugerahi sebagai "Pabrik Pendukung Berkualitas yang Dapat Dipercaya" oleh pelanggan utama kami berkali-kali karena kualitas produk kami yang stabil.

n 2014, divisi casting Tianhe Casting Group relatif terbelakang karena proses produksi.Panas yang dihasilkan oleh pengecoran tidak dimanfaatkan, tingkat penetrasi peralatan produksi bersih dan bahan baku dan penolong tidak cukup, dan emisi polutan sangat besar.Tidak ada fasilitas pengolahan terminal yang efektif dan fasilitas regenerasi dan penggunaan kembali pasir, oleh karena itu sejumlah besar pasir limbah diperlakukan sebagai sampah umum, dan tingkat pemanfaatan sumber daya secara komprehensif rendah.

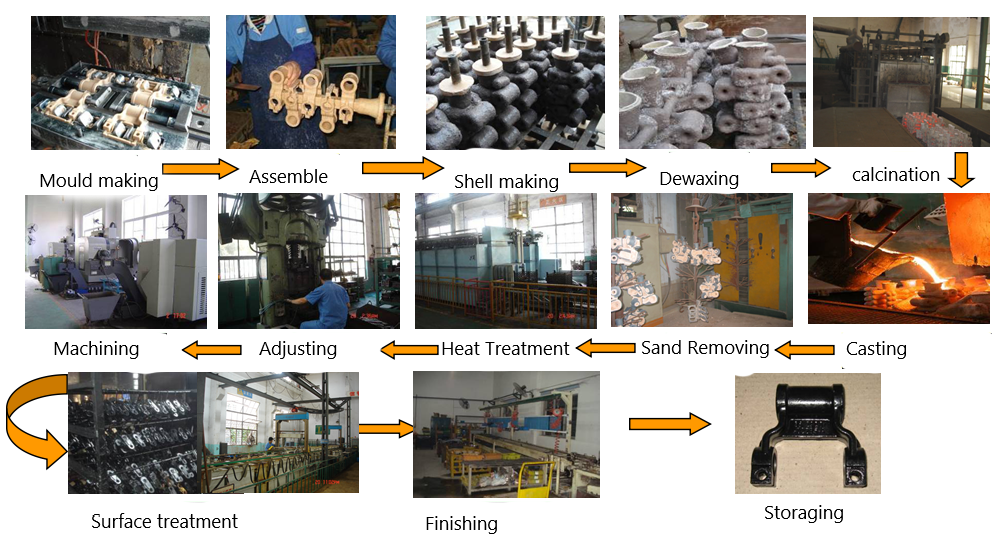

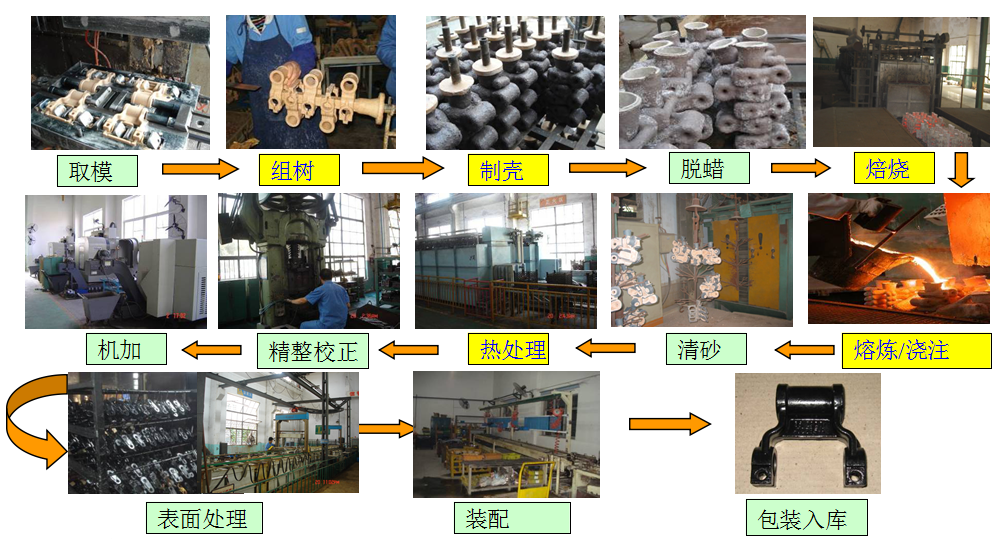

Sebelum pelaksanaan proyek, produk utama perusahaan adalah produksi besi tuang dengan proses pengecoran investasi.Prosesnya meliputi desain cetakan, pembuatan cetakan, pengelompokan pohon, pembuatan cangkang, dewaxing, pemanggangan, peleburan dan penuangan, pembersihan pasir, perlakuan panas, pelurusan, pemesinan, dll. Alur proses ditunjukkan pada Gambar di bawah.Fitur-fiturnya adalah proses yang lebih lama, proses kontrol kualitas yang lebih kompleks, siklus manufaktur yang panjang, ketegangan produksi yang lemah, padat karya, lebih sulit untuk mengotomatisasi produksi, dan konsumsi energi yang tinggi.Metode proses pengecoran investasi asli masih jauh dari mampu beradaptasi dengan kebutuhan pembangunan modern hemat energi, perlindungan lingkungan, dan pengecoran hijau.

Manfaat daur ulang pasir pengecoran adalah sebagai berikut.

Pertama, permukaannya terbuat dari pasir yang refraktori, densitas, kualitas permukaan, permeabilitas dan sifat lainnya lebih baik, sehingga gips kasar akan keluar dengan kekasaran permukaan rendah, akurasi dimensi tinggi, akurasi ukuran casting dan kekasaran permukaan dapat mencapai CT5 ~ CT7 , Ra-6.3 ~ 12,5 um, mendekati atau bahkan mencapai tingkat casting investasi.Tunjangan pemesinan paling banyak 1,5 ~ 2 mm, yang dapat sangat mengurangi biaya pemesinan, dan dibandingkan dengan metode pengecoran pasir tradisional, ini dapat mengurangi waktu pemesinan sebesar 40% hingga 50%.

Kedua, sejumlah besar pasir menggunakan pasir daur ulang untuk mendapatkan struktur yang lebih kompak.Tidak diperlukan pengikat untuk membuat cetakan pasir, proses produksi pengecoran menjadi lebih sederhana, dan produktivitas tenaga kerja lebih tinggi.Kelembaban pasir sangat berkurang yang dengan cara tertentu, mengurangi efek buruk dari pengolahan pasir dan daur ulang pada kualitas coran, dan menyederhanakan proses pengolahan pasir.Hampir semua pasir dapat digunakan kembali, menghemat biaya.Oleh karena itu, efisiensi produksi sangat meningkat, yang kondusif untuk produksi otomatis dalam jumlah besar.

Ketiga, menggunakan pasir daur ulang bermanfaat bagi lingkungan kerja dan tempat tinggal yang lebih bersih.Penggunaan polystyrene (EPS) dan busa plastik lainnya untuk membuat sampel cetakan busa, dan casting investasi menghasilkan sejumlah besar gas dan asap, menyebabkan pencemaran lingkungan yang serius.Sebaliknya, gas dekomposisi relatif kecil selama pengecoran pengecoran pasir yang digunakan kembali dan terkonsentrasi di kotak pasir untuk memfasilitasi perawatan pembersih pembakaran tipe hisap tekanan negatif.Dibandingkan dengan metode pengecoran tradisional, bahaya gas CO dan debu silika berkurang secara signifikan, lingkungan ditingkatkan, mekanisasi, otomatisasi, dan produksi bersih mudah dicapai.

Keempat, sistem penghilangan debu dilengkapi di seluruh produksi, mulai dari proses peleburan tungku hingga pencetakan, penuangan, penjatuhan pasir, dan regenerasi pasir, yang memecahkan kekurangan kondisi tenaga kerja yang buruk di jalur pengecoran tradisional, dan digabungkan dengan perusahaan aktual, energi -langkah-langkah penghematan dan pengurangan emisi, meminimalkan penggunaan sumber daya listrik dan air, memanfaatkan sepenuhnya limbah panas untuk mengurangi konsumsi energi dan meningkatkan efisiensi ekonomi.

Di sekitar penghematan energi dan pengurangan emisi, rekonstruksi divisi casting akan fokus pada delapan aspek, melalui optimalisasi desain yang sistematis, pengenalan teknologi produksi perbatasan casting, meningkatkan tingkat kecerdasan produksi perusahaan, mencapai penghematan listrik, penghematan air, menggunakan kembali panas limbah, mengurangi pembuangan limbah dan kapasitas manajemen yang komprehensif, meningkatkan lingkungan kerja pekerja, dll. Hubungan antara langkah-langkah teknis hemat energi dan transformasi daur ulang ditunjukkan pada Gambar di bawah.

21世纪后,节能降耗成为全球关注的热点话题,世界各国政府先后制订了关于能源保护、废气排放、降低噪音和安全保障等许多法规。对于机械行业来说,节约能源、减少排放的最21世纪最富于开发和最有应用潜力的“绿色材料”。

7000吨的生产能力。由于我公司能适应市场需求不断推出新产品,产品品种从最初不足一百种上升到177种,包括商用汽车的发动机件,变速箱件,管类件和车身车架产品,目前也在进行新能源汽车的配套安全件的开发。我公司主导产品为360CS10/S20产品系列和泵体kan

2004年1月份顺利通过ISO9001质量体系认证,2008年2月份顺利通过ISO/TS 16949:2002质量体系认证,2016年拿到了IATF 16949:2016质量体系认证。同时,为了提升环境绩效和保证工人的职业ISO45001:2018 ISO14001:2016。我公司成功运用了五大工具、七步法等,并积极推行6S现场管理,为生产用户满意的产品提供了管理及组织保证。因我“质量信得过配套厂”。

2014年的时候,德阳市应和机械制造有限公司铸造车间由于生产工艺相对落后,铸造产生的余热没有利用,清洁生产的装备、原辅材料普及率不高,污染物排放量大,没有配备有效kan

项目 实施 前 公司 主要 产品 是 用 熔模 铸造 工艺 方法 生产 铸 , , 工艺 流程 包括 : 模具 设计 、 制模 、 组树 、 制壳 、 脱蜡 、 烧 机加 、 浇注 、 、 清砂 、 热 、 、 、 、 、 机加 机加 机加 机加 机加 机加 机加 机加 机加 机加 机加 机加 机加 机加 机加1所示。特点是:工序较长、品质控制过程较复杂、制造周期长、生产应变能力弱、劳动密集、自动化生产难度较大、能源消耗高。原有的熔模kan

kan

第一 , 面砂 为 覆膜 砂硬 化 壳层 , 其 耐火度 、 致 密度 、 表面 质量 、 透气性 等 性能 均 好 , 因此 , 所 所 生产 的 铸件 表面 粗糙度 , , 精度 , , , 精度 精度 和CT5~CT7、Ra-6.3~12.5 um,接近甚至达到熔模铸造水平。加工余量最多为1.5~2 mm,可大大减少机械加工的费用,和传统砂型铸造方法相比40%至50%的机械加工时间。

第二 , 大量 背砂 采用 再生 砂 紧实 造型 , 无粘结剂 , 铸件 生产 工序 简化 , 劳动 生产率 高。 型 砂水 分 减少 , , 减少 了 砂 处理 回收 砂 用 铸件 质量 质量 的 影响 , 简化 简化 了 了 了 了 砂kan

(EPS)等塑料泡沫制作泡沫模样,浇注时排出的大量气体和烟尘,对环境污染较严重。而覆膜砂壳型浇注CO气体和硅石粉尘危害明显减少,环境显著改善,易kan

kan kan

围绕 节能 减排 , 车间 建设 将 重点 从 八 个 方面 开展 , , 通过 系统 地 优化 设计 , 引进 铸造 前沿 生产 , , 提升 企业 生产 智能化 水平 , , 节电 、 节水 、 余热 再 利用 减少 废弃物 , , , , , , 节水 , , , , , , , , , , , , 2:

Waktu posting: Mei-07-2022